发布时间:2020-04-09 浏览次数:

随大机组进行长距离区域集中供热日益成为解决工业和居民日益增长的用热需求的主要途径,热力蒸汽保温管道在我们的生产生活中越发重要。但我们发现长期使用的热力蒸汽保温管道的温降和压降会变得非常明显,往往比刚刚建成投用时的效果相差巨大,这是为什么呢?下面我们来一探究竟吧。

热力蒸汽管道主要依靠保温材料包裹在钢管外壁形成严密的保温层来防止热力输送过程中的热量损失,而一般保温层使用的大多为高温玻璃棉、硅酸铝棉毡或岩棉等软质保温材料。我们发现蒸汽保温管中的保温材料随着使用年份的增长,保温层会因为重力等原因导致保温材料偏心沉降造成空气夹层,这会对保温的效果造成较大影响。

我们通过保温性能与导热系数的测量,数值分析模型等方式及应用单一变量法对产生保温层偏心、镂空与材料恶化的一条已投运使用14年的旧保温管道进行测量,使用全新的同型号保温材料进行替换对比温差,同时结合导热系数测试和数值模拟的手段研究旧保温层受到的性能影响程度。

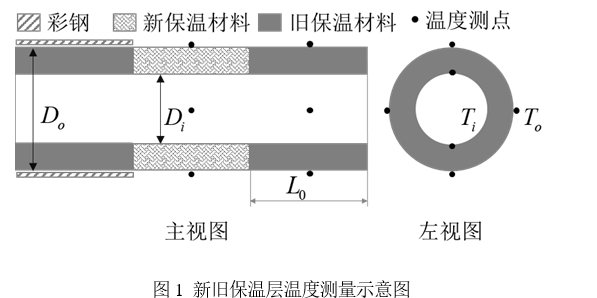

一、我们对热力蒸汽保温管道的保温性能采用对比温差法进行比较分析。如图1所示,在选定的热力管道上,选取两段长度约1.5m的相邻保温管道,其中一段保持原有的保温材料不变,另一端更换新的同种保温材料。同时在两段保温层的中间位置的表面分别正交布置4根T型热电偶,测得外表面各点温度,并计算平均温度。并且在更换保温材料段管道表面上下对称布置两根T型热电偶,测得热力管道壁面平均温度。

二、导热系数测量

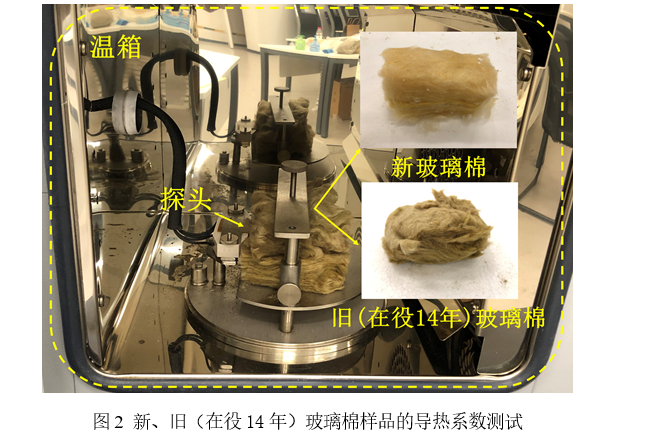

通过对现场新、旧保温材料(在役14年玻璃棉)进行采样,如图2所示,使用Hot Disk热常数分析仪对采集的玻璃棉样品在室温(25±3℃)、100±2℃、200±2℃下进行导热系数测试。测试均重复3次以保证准确。

三、数值分析模型

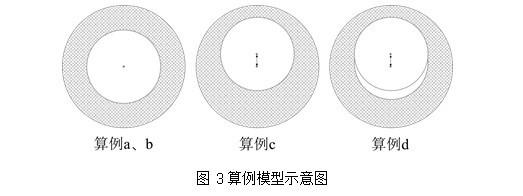

根据实际测量的几何尺寸,利用ICEM进行二维几何结构建模并生成网格,并利用Fluent 15.0对其散热过程进行数值模拟。在数值模拟中,根据新、旧保温材料的不同及偏心、镂空的存在与否,如图3所示,模拟计算了以下4个算例:

a)采用新保温材料无偏心与无镂空的保温层

b)采用旧保温材料无偏心与无镂空的保温层

c)采用旧保温材料有偏心与无镂空的保温层

d)采用旧保温材料有偏心又有镂空的保温层

四、分析

经过测试与计算,分析后发现,相较于新保温层,旧保温层的散热损失增大了65%,导热系数的提高、偏心沉降与镂空结构分别使得保温层的散热损失增大了44%,9%与12%,保温材料导热系数、偏心和镂空结构对选定热力管道保温性能恶化所占比重分别为67.7%,13.8%和18.5%,导热系数是热力管道保温性能重要影响因素。

五、结论

我们通过结合现场实测、导热系数测试与数值模拟分析等手段研究了长时间使用后保温层保温性能的恶化情况,以及保温材料导热系数的提高、保温层偏心沉降与镂空等结构变异对保温性能的影响程度,可以得出以下结论:

1、旧(14年)玻璃棉的导热系数高出新玻璃棉约52%。导热系数提高对选定热力管道保温恶化的影响占比为67.7%,是造成保温性能下降的主要原因。

2、沉降与镂空对选定热力管道保温恶化的影响占比分别为13.8%与18.5%,是造成保温性能下降的次要原因。

3、传统架空蒸汽保温管道的性能缺陷是因保温材料老化和保温层形变形导致的,在不改变保温材料和保温结构的前提下,很难避免。

目前行业中已经有成熟的预制架空蒸汽保温管道产品,结合新型保温材料和保温结构很好地解决了以上这些问题,是热力蒸汽保温管道的一个优秀解决方案。